Für die Herstellung prismatischer und zylindrischer Batteriezellen benötigen OEMs und Batteriehersteller einen zuverlässigen Partner wie STIWA. Wir begleiten unsere Kunden von der ersten Idee über die Produkt- und Prozessentwicklung bis hin zur hochautomatisierten Produktion von Millionenstückzahlen – und das branchenübergreifend: von Automotive, Smart Mobility, Energy Storage bis hin zu industriellen Anwendungen.

Mit unserer Expertise sorgen wir für effiziente Lösungen, die höchste Qualität und zuverlässige Ergebnisse garantieren.

Es gibt keine Standardlösungen für die Entwicklung und Produktion von Batteriezellgehäusen. Daher ist es entscheidend, einen flexiblen Partner an Ihrer Seite zu haben, dessen Know-how und Kompetenz den gesamten Prozess von der Entwicklung bis zur Fertigung abdeckt.

Durch die optimale Auslegung des Zellgehäuses – mit Fokus auf Bauraum- und Komplexitätsreduktion – kann die Batterieperformance maßgeblich gesteigert sowie maximale Energiedichte sichergestellt werden.

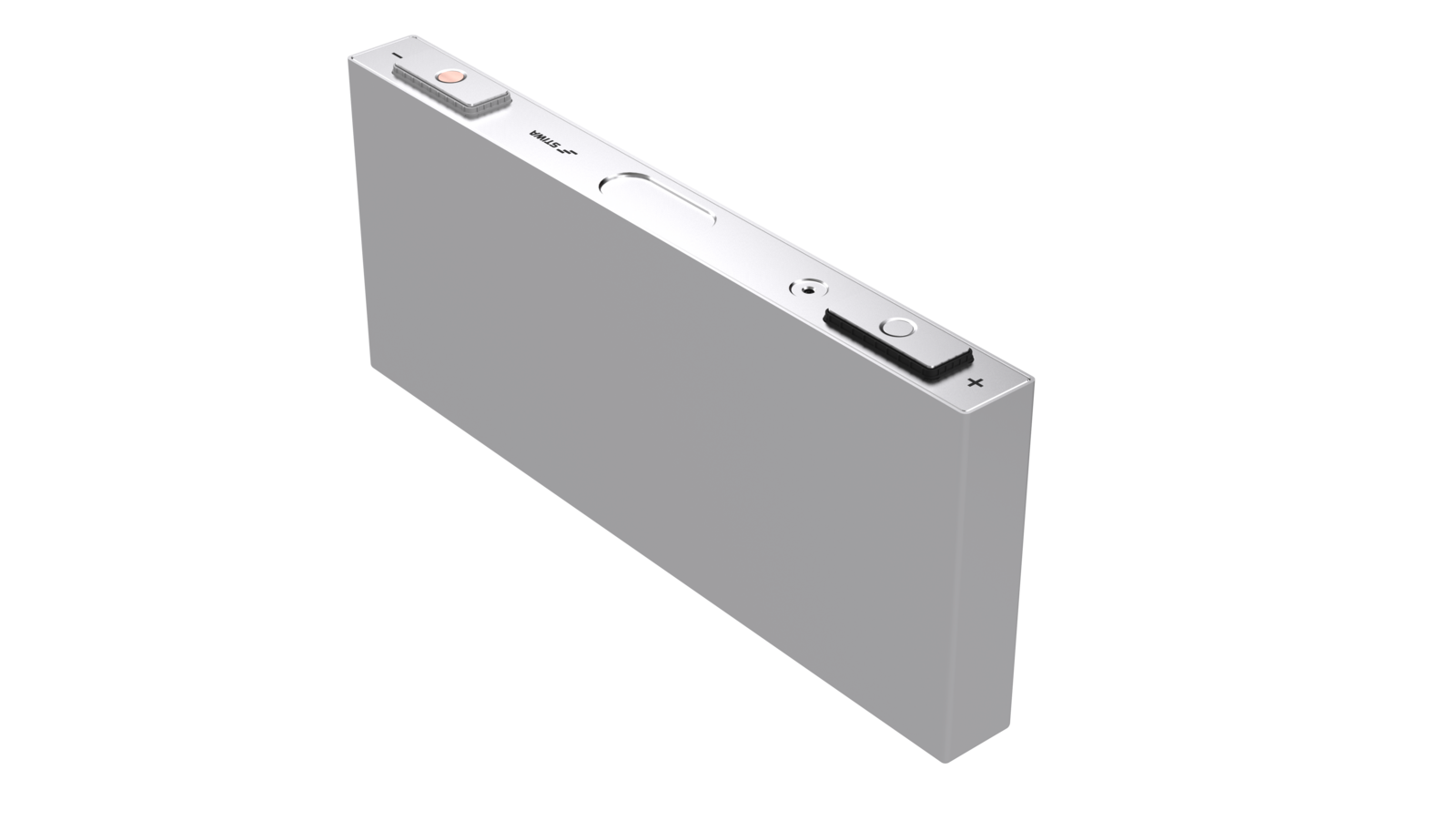

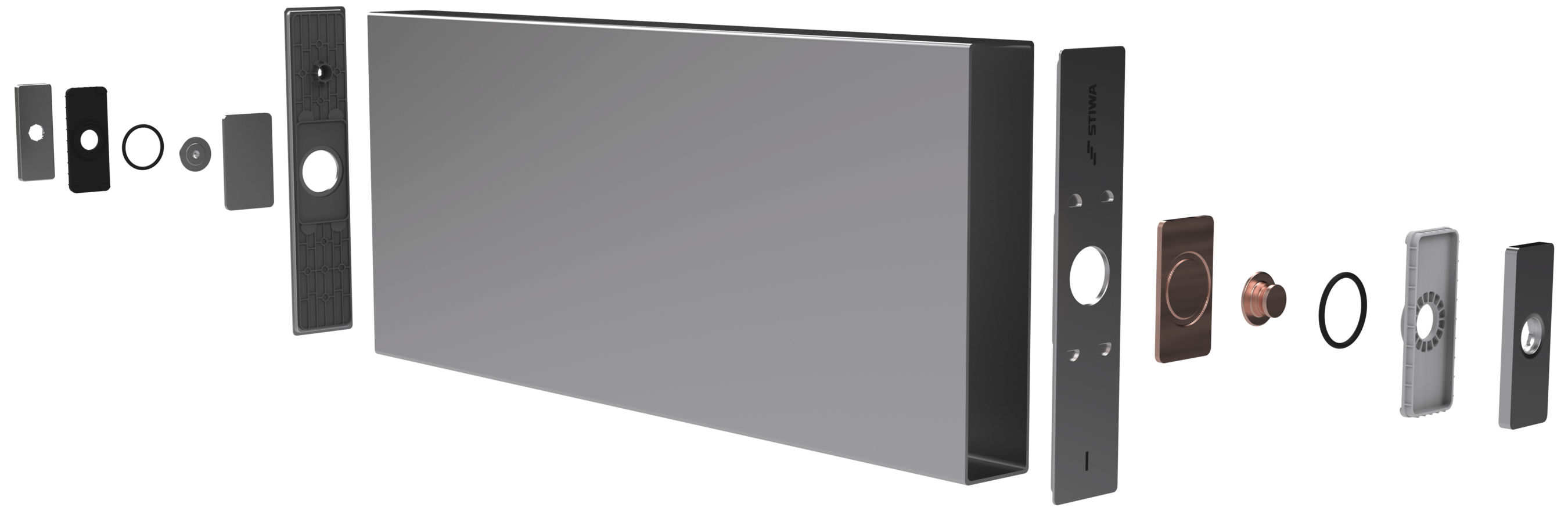

Das Batteriezellgehäuse ist das zentrale Sicherheitsbauteil und stellt höchste Anforderungen an Dichtheit, Stromübertragung, mechanische Belastbarkeit und vieles mehr. Es besteht im Wesentlichen aus einem Batteriedeckel und einem Batteriebecher – inklusive der kritischen Schnittstelle zwischen diesen beiden Komponenten. Die hohen Stückzahlen erfordern daher Produktionsanlagen, die sowohl flexibel als auch hochautomatisiert sind, um eine konstante Qualität und Effizienz in der Fertigung sicherzustellen.

Maximale Effizienz bei minimalen Gesamtkosten

Bei uns erhalten Sie nicht nur innovative Lösungen, sondern auch langfristige Wirtschaftlichkeit. Dank unseres Total-Cost-of-Ownership-Ansatzes (TCO) sparen Sie nachhaltig. Unsere Produkte und Dienstleistungen sind auf Langlebigkeit und Effizienz ausgelegt – den geringsten Total-Cost-of-Ownership erreichen wir durch:

Anforderungen an Batteriezellgehäuse

Die Anforderungen an Batteriezellgehäuse sind vielfältig und umfassen höchste Standards in Bezug auf Dichtheit, Stromübertragung, mechanische Stabilität und Sicherheit. Zusätzlich müssen sie in der Produktion flexibel und in großen Stückzahlen effizient gefertigt werden, um den steigenden Marktbedürfnissen gerecht zu werden.

From Lab- to Gigascale

Die Entwicklung von Batteriezellgehäusen erfordert die Erfüllung zahlreicher, teils funktionaler, sicherheitstechnischer und herstellungsspezifischer Anforderungen. Dies ist eine anspruchsvolle Aufgabe, die einen Partner erfordert, der den gesamten Prozess von der ersten Idee bis hin zur finalen Serienproduktion kompetent begleitet und unterstützt.

BERSTVERHALTEN

Kontrolliertes Entlassen der Gase und des Elektrolyts im Falle eines Thermal-Runways oder Crashes

SICHERHEIT

Einhaltung von Batterie- und Automotive-Normen

DICHTIGKEIT UND ELEKTROLYTBESTÄNDIGKEIT

Innovative Dichtungskonzepte abgestimmt auf die Zellchemie

HERSTELLBARKEIT

Design-for-Manufacturing, Hochleistungsautomation und 100% in-line testing

WÄRMEABLEITUNG

Optimale Ableitung der Wärme über das Zellgehäuse und sowie Nutzung innovativer Materialien

ELECTROLYTE FILLING

Optimale Schnittstelle für die leckagefreie, effiziente Elektrolytbefüllung der Batteriezelle

FÜG- UND SCHWEISSBARKEIT

Neue Werkstoffe erfordern innovative Technologien (z.B. Aluminium / Kupfer - Verbund)

ISOLATION UND LEITFÄHIGKEIT

Gewährleistung des optimalen Stromübertrags und präzise Auslegung der isolierenden und leitenden Bauteile

MECHANISCHE BELASTBARKEIT

Zellen müssen enormen mechanischen Belastungen standhalten und die Systemsteifigkeit erhöhen

STIWA Kompetenzen

STIWA vereint hochpräzise Fertigung, innovative Materialien und fortschrittliche Automatisierung. Von Stanz- und Kunststoffteilen über Sicherheits- und Dichtungslösungen bis hin zu komplexen Schnittstellen – wir entwickeln und produzieren maßgeschneiderte Lösungen für höchste Anforderungen.

Hochpräzise Berstventile

Entwicklung und Fertigung integrierter und separater Berstventile mit höchsten Toleranzen und Wiederholgenauigkeit

Deckel / Becher Schnittstelle

Dank unserer in-house Automation sind wir mit komplexen Schnittstellen vertraut: Wir denken das Zellgehäuse ganzheitlich und entwickeln sowohl die optimale Schnittstelle als auch die passende Automatisierungslösung für die Bauteil-Assemblierung.

Hochpräzise Stanzteile

Hauseigenes, hochmodernes Stanzzentrum mit eigenem Werkzeugbau für die Fertigung von Stahl-, Aluminium- und Kupfer-Komponenten nach höchsten Qualitätsstandards

Hochpräzise Stanzteile

Hauseigenes, hochmodernes Stanzzentrum mit eigenem Werkzeugbau für die Fertigung von Stahl-, Aluminium- und Kupfer-Komponenten nach höchsten Qualitätsstandards

Aluminium / Kupfer Verbindung

Wir entwickeln innovative Verfahren und Lösungen für die kritischen Aluminium-Kupfer-Verbindungen, stets mit dem Ziel, Kosten und Bauraum zu reduzieren und gleichzeitig die Nachhaltigkeit durch einen geringeren Rohmaterialeinsatz zu fördern.

Maßgeschneiderte Dichtungslösungen

Zusammenarbeit mit führenden Dichtungsherstellern zur Entwicklung maßgeschneiderter Lösungen, perfekt abgestimmt auf die Spezifikationen und Chemie der Batteriezelle

Innovative Kunststoffteile

Hauseigenes, hochmodernes Kunststoffzentrum mit eigenem Werkzeugbau für Spritzguss- und Umspritzte Bauteile – spezialisiert auf Kunststoffe für die Batterieindustrie

Hochpräzise Stanzteile

Hauseigenes, hochmodernes Stanzzentrum mit eigenem Werkzeugbau für die Fertigung von Stahl-, Aluminium- und Kupfer-Komponenten nach höchsten Qualitätsstandards

Innovative Kunststoffteile

Hauseigenes, hochmodernes Kunststoffzentrum mit eigenem Werkzeugbau für Spritzguss- und Umspritzte Bauteile – spezialisiert auf Kunststoffe für die Batterieindustrie

Maßgeschneiderte Dichtungslösungen

Zusammenarbeit mit führenden Dichtungsherstellern zur Entwicklung maßgeschneiderter Lösungen, perfekt abgestimmt auf die Spezifikationen und Chemie der Batteriezelle

Hochpräzise Stanzteile

Hauseigenes, hochmodernes Stanzzentrum mit eigenem Werkzeugbau für die Fertigung von Stahl-, Aluminium- und Kupfer-Komponenten nach höchsten Qualitätsstandards

Hochpräzise Stanzteile

Hauseigenes, hochmodernes Stanzzentrum mit eigenem Werkzeugbau für die Fertigung von Stahl-, Aluminium- und Kupfer-Komponenten nach höchsten Qualitätsstandards

Hochpräzise Stanzteile

Hauseigenes, hochmodernes Stanzzentrum mit eigenem Werkzeugbau für die Fertigung von Stahl-, Aluminium- und Kupfer-Komponenten nach höchsten Qualitätsstandards

•) Klicken Sie auf die Markierungen für mehr Details

Was uns auszeichnet -

ein globales Partnernetzwerk über die gesamte Wertschöpfungskette hinweg

Forschung & Entwicklung

Wir kooperieren eng mit führenden Forschungsinstituten in der Batterietechnologie, um neueste Erkenntnisse kontinuierlich in unsere Produkte und Prozesse zu integrieren.

Lieferanten

Nachhaltigkeit und Kosten prägen unsere Lieferkettenstrategie. Wir setzen auf „Local for local“ und nachhaltige Materialien, um die Wertschöpfung effizienter und ressourcenschonender zu gestalten.

Partner

Dank enger Partnerschaften mit Zellbecher-, Dichtungs- und Elektrolytherstellern bieten wir maßgeschneiderte Lösungen aus einer Hand, um optimale Ergebnisse zu erzielen.

Kunden

Langjährige Kundenbeziehungen und Entwicklungspartnerschaften ermöglichen kontinuierliches Feedback, sodass wir stets innovative, marktgerechte Lösungen bieten.

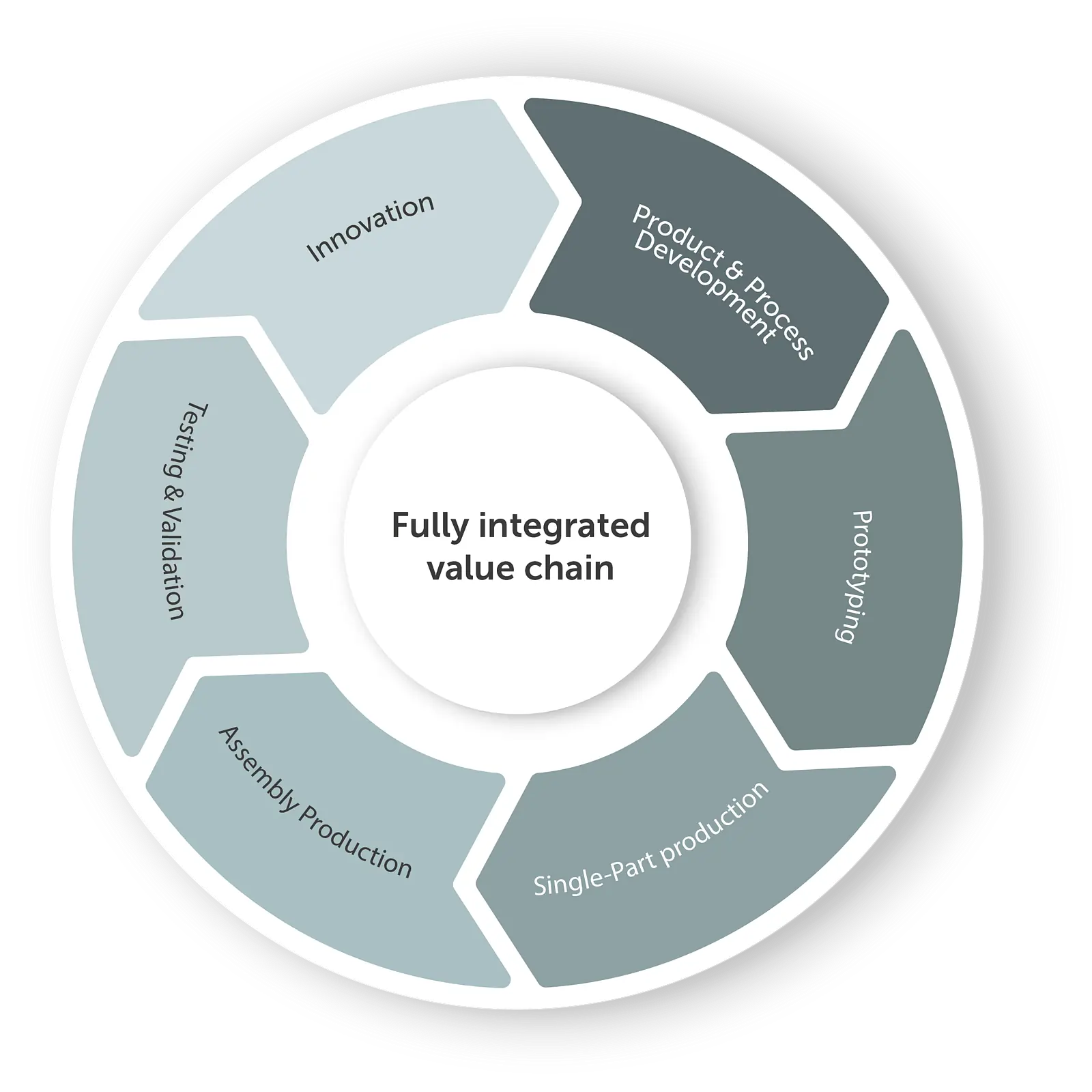

STIWA Wertschöpfungstiefe

Von der ersten Idee bis zur Serienproduktion: Mit modernster Entwicklung, eigener Prototypenfertigung und hochautomatisierter Produktion realisieren wir präzise, effiziente und zukunftssichere Lösungen – alles aus einer Hand.

Unser über 50-köpfiges Entwicklungsteam deckt sämtliche Aspekte der Produkt- und Prozessentwicklung ab – von der mechanischen bis hin zur mechatronischen Entwicklung. Durch die Kombination modernster Analysemethoden und praktischer Testmöglichkeiten gewährleisten wir höchste Effizienz und innovative Lösungen.

In unserer hochmodernen Prototypenumgebung, die unter anderem einen Reinraum umfasst, stehen sämtliche Technologien bereit, um innovative Produkte von der Entwicklung über die Produktion bis hin zu umfangreichen Tests zu begleiten. Unsere Prüfverfahren reichen von mechanischen Belastungstests über Dichtheits- und Berstprüfungen bis hin zu elektrischen Spannungs- und Widerstandsmessungen. So schaffen wir die Grundlage für zuverlässige, hochwertige Serienprodukte – und realisieren Prototypen in Stückzahlen von bis zu mehreren Tausend pro Woche.

Die Fertigung der Einzelteile – von Stanz- und Kunststoffteilen bis hin zu zerspannten Komponenten – erfolgt direkt bei STIWA im Haus. Unsere hohe Fertigungstiefe ermöglicht ein tiefgehendes Verständnis der Bauteilzusammenhänge und sorgt für maximale Flexibilität bei Produktoptimierungen und Anpassungen. So reagieren wir schnell und effizient auf Kundenwünsche und technische Veränderungen.

Dank der hochautomatisierten Lösungen unseres Schwesterunternehmens STIWA-Automation erzielen wir schnellste Taktzeiten und sichern durch 100% in-line Testing sowohl die niedrigsten Gesamtkosten als auch höchste Qualität.

Um sicherzustellen, dass unsere Produkte höchsten Qualitätsansprüchen genügen, bieten wir alle relevanten Testverfahren direkt im Haus an. Von Sauberkeitsanalysen und Materialprüfungen bis hin zu mechanischen Lebensdauertests decken wir das gesamte Spektrum ab.

Unser Ziel ist es nicht nur, Lösungen für die aktuellen Anforderungen zu entwickeln, sondern auch zukunftsweisende Innovationen zu schaffen, die unseren Kunden einen entscheidenden Wettbewerbsvorteil in einem dynamischen Markt verschaffen.

STIWA Automationslinie

Von der ersten Fertigungsstufe bis zur finalen Baugruppe setzen wir auf höchste Qualitätsstandards, maximale Flexibilität und Sauberkeit. Unsere Prozesse garantieren Präzision, Skalierbarkeit und Effizienz – perfekt abgestimmt auf die Anforderungen der Batterieindustrie.

Oliver Schwarz

Business Development Battery

STIWA Advanced Products