KI in der Nacharbeit für 30% geringere Fehlerquote

Datengetriebene Lösungen schaffen größtmögliche Effizienz im Nacharbeitsprozess. Für Knorr-Bremse ist dies ein ganz wesentlicher Qualitätssicherungsprozess in ihrem Werk in Aldersbach.

Datengetriebene Lösungen schaffen größtmögliche Effizienz im Nacharbeitsprozess. Für Knorr-Bremse ist dies ein ganz wesentlicher Qualitätssicherungsprozess in ihrem Werk in Aldersbach.

Datengetriebene Lösungen schaffen größtmögliche Effizienz im Nacharbeitsprozess. Für Knorr-Bremse ist dies ein ganz wesentlicher Qualitätssicherungsprozess in ihrem Werk in Aldersbach. Gemeinsam mit STIWA Group wurde die Nacharbeit nun als selbstlernendes System erweitert – mit dem Ziel Nacharbeit zukünftig insgesamt überflüssig zu machen.

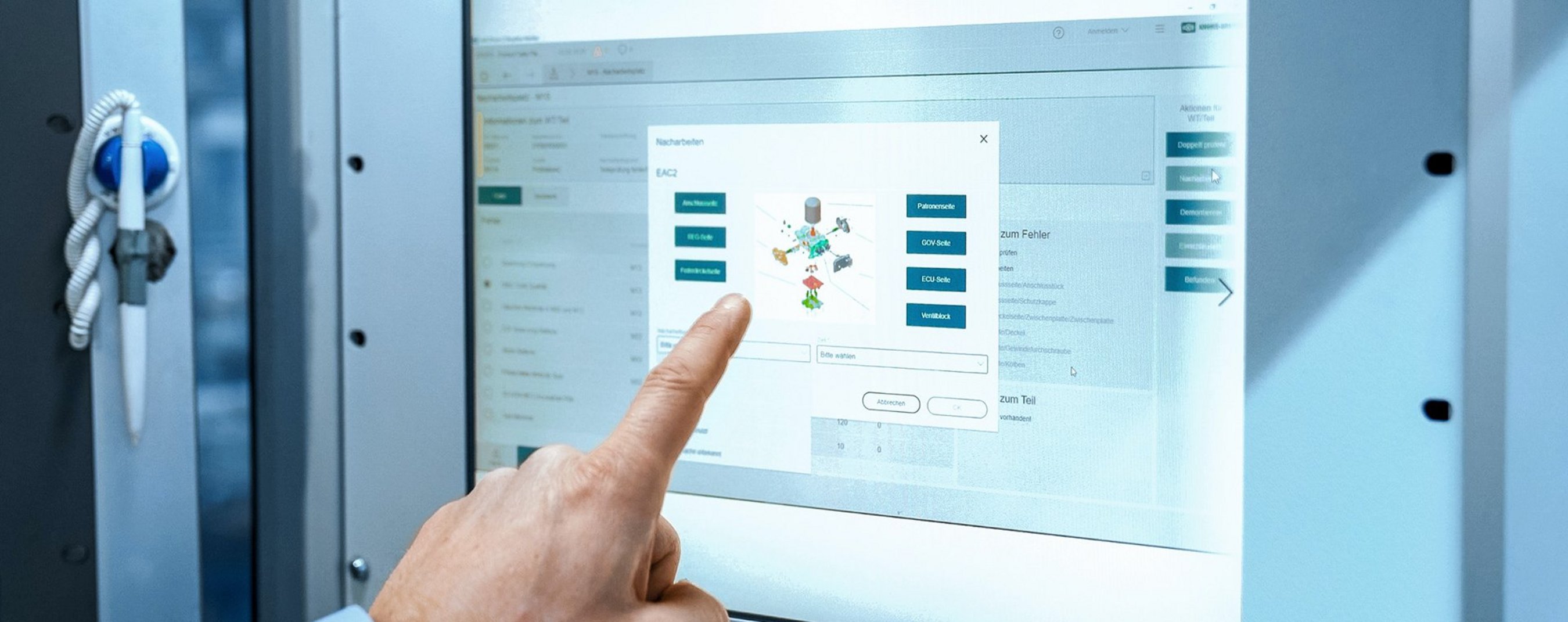

Seit 2011 baut Knorr Bremse auf die Zusammenarbeit mit STIWA Group für eine strukturierte datenbasierte Prozessanalyse mit professioneller datenbasierter Nacharbeit. Mit AMS Analysis-CI Rework wurde nun im vergangenen Jahr ein weiterer Meilenstein gesetzt: Als selbstlernendes Tool für die professionelle datenbasierte Nacharbeit ist AMS Analysis CI Rework in den Anlagenleitstand „AMS ZPoint-CI“ integriert. „Die Maschinenbediener haben damit direkt an der Anlage Zugriff zu allen Fehlermeldungen und den Daten aus der Prozessanalyse. Mit dem Wissen wie in der Vergangenheit Fehler erfolgreich gelöst wurden können sie unmittelbar und schnell die richtigen Nacharbeitsaktionen setzen“, erklärt Thomas Langthaler, Teamleiter Engineering und technischer Ansprechpartner für sämtliche Knorr-Bremse Werke weltweit. Wesentlich bei der Umsetzung war eine komplett einheitliche Struktur mit gemeinsamer Datenbasis und benutzerfreundlichen Look and Feel, so Langthaler: „Bei der Aufarbeitung der nötigen technischen Strukturen wurde dabei schnell deutlich, dass ein Berechnungsalgorithmus in Richtung Machine Learning notwendig war“, so Langthaler.

Selbstlernendes System

Bisher analysierten speziell ausgebildete Anlagenführer am Nacharbeitsplatz die möglichen Fehlerquellen für fehlerhafte Bauteile im Produktionsprozess. Mit ihrer langjährigen Erfahrung konnten sie beurteilen, ob mitunter eine zugelieferte Komponente schadhaft war, etwas verklemmt, oder die Schmierung nicht ausreichend war. Der Erfolg dieser Ursachensuche und die Maßnahmen daraus waren damit immer abhängig von dem Wissen einer Person. Das Rework-Analyse-Tool automatisiert einen Großteil dieser Prozesse und erweitert damit laufend die Informationsbasis für das selbstlernende System. Gemeinsam mit den konsolidierten Daten aus dem Gesamtsystem ZPoint-CI stehen daher in Zukunft sukzessive immer mehr Informationen zur Verfügung, um die Ursachen für Qualitätsmängel zu erkennen und abzustellen.

„In Zukunft“, sagt Armin Eisenreich, Teamleiter Qualitätsplanung in der Unit Mechatronische Systeme im Werk Aldersbach, „wird der Anlagenleitstand auf Basis aller ihm zur Verfügung stehenden Daten voraussagen können, ab wann ein bestimmter Prozess mangelhafte Systeme zu produzieren beginnt. Dann können rechtzeitig Maßnahmen ergriffen werden.“

Nachhaltige Senkung der Produktionskosten

Das System läuft sehr vielversprechend. „Wir erwarten uns davon eine Verbesserung der Functional-Test-Failure-Rate um 30 Prozent“, so Gerhard Schwarz, Werksleiter bei Knorr Bremse in Aldersbach. Was in Aldersbach erfolgreich auf den Weg gebracht wurde, soll nun im gesamten Konzern umgesetzt werden. Ab 2023 wird AMS Analysis-CI Rework zeitgleich am Standort im ungarischen Kecskemét und bei der nordamerikanischen Tochter Bendix ausgerollt. Die Datenbanken der ZPoint-Systeme aller Standorte werden dabei in eine Cloud-Lösung überführt. Damit können Maschinenbediener in Ungarn und Nordamerika vom ersten Tag weg auf das umfangreiche Erfahrungswissen aus Aldersbach zurückgreifen.