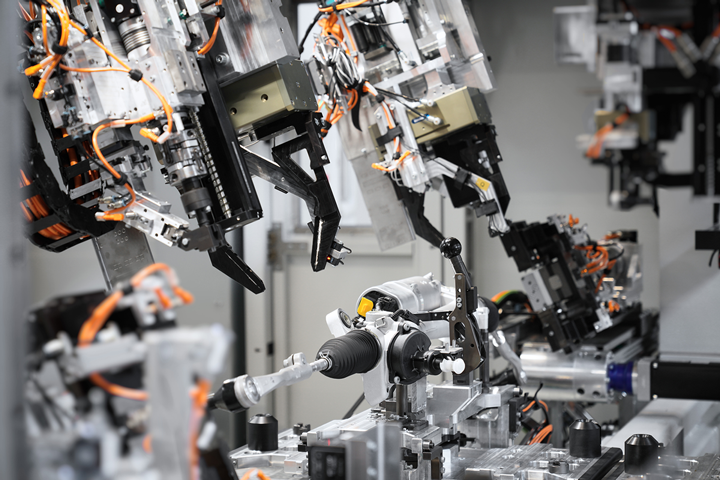

Unser bewährter Prozess für Ihren Erfolg

Der STIWA-Projektmanagement-Prozess sorgt dafür, dass Ihr Projekt termin- und budgetgerecht umgesetzt wird. Mit unserer bewährten Projektstruktur arbeiten wir partnerschaftlich mit Ihnen zusammen und erreichen verlässlich Zeitpläne, Meilensteine und Ziele.

Jetzt Automatisierung-Experten kontaktieren

Fortschritt, den Sie messen können

BEWÄHRTE METHODEN

Risiken frühzeitig erkennen und vermeiden. Erfahrungen aus hunderten Projekten fließen in Ihre Lösung ein.

STANDARDISIERUNG

Durch Standardisierungen reduzieren sich Zeitaufwand, Fehler und damit die Produktionskosten fast automatisch, da ausgereifte Lösungen zum Einsatz kommen.

SKALIERBARE LÖSUNGEN

Klein starten, groß denken. Von der semi-automatisierten Einstiegslösung bis zur vollautomatisierten Hochleistungsproduktion – unser Industrialisierungskonzept passt sich flexibel an Ihren Produkthochlauf an und lässt sich stufenweise erweitern.

EINHEITLICHER ANSATZ WELTWEIT

Gleicher Prozess und gleiche Qualität an allen STIWA-Standorten. Flexibel anpassbar an Ihre spezifischen Anforderungen.

Die 9 Schritte im Detail

Schritt 1

Bedarfsanalyse

Ihre Situation verstehen. Ziele festlegen. Budget planen.

- Analyse Ihrer aktuellen Produktionsprozesse

- Identifikation der besten Automatisierungsmöglichkeiten

- Unterstützung bei Prozessentwicklung und -auslegung (bei Bedarf bereits im Vorfeld)

- Aufbau von Prototypen und Durchführung von Versuchen für Musterprodukte

- Begleitung der automationsgerechten Produktentwicklung

- Ausarbeitung erster Grobkonzepte

- Berechnung des ROI und Aufzeigung von Finanzierungsoptionen

- Entwicklung einer Roadmap für schrittweise Umsetzung

Schritt 2

Konzeptentwicklung

Technische Lösung entwickeln. Tests durchführen.

- Anforderungsdefinition im Detail

- Konzeption zukunftssicherer Lösungen

- Proof-of-Concept für kritische Prozesse zur Konzeptabsicherung

- Simulation von Produktionsabläufen durch Digitalen Zwilling, bei Bedarf umfangreich

- Integration in Ihre bestehenden Systeme

Schritt 3

Detailplanung

Detailkonzepte finalisieren. Projekt vorbereiten.

- Projektplanung mit Risikomanagement

- Vertragsgestaltung

- Verwendung von erprobten Standardbausteinen und -komponenten

- Transparenz und Flexibilität im Change Management

- Planung des Daten- und Softwarenkonzepts inklusive Schnittstellen

Schritt 4

Aufbau und Inbetriebnahme

Anlage aufbauen. Testen. Abnehmen.

- Implementierung systematisch durchführen

- Testung sämtlicher Funktionen

- Datenerfassung bereits auf Stationsebene

- Erfassung und kontinuierliche Auswertung aller relevanten Daten für eine optimale Inbetriebnahme

- Factory Acceptance Test (FAT) / Vorabnahme im STIWA-Werk

- Vorbereitung für Installation vor Ort

Schritt 5

Installation und Start

Bei Ihnen installieren. Team schulen. Erfolgreich starten.

- Aufbau und Inbetriebnahme vor Ort

- Absicherung von Prozessqualität und Anlagenleistung für störungsfreien Produktionsstart

- Site Acceptance Test (SAT) – Endababnahme bei Ihnen vor Ort

- Schulungsmöglichkeiten in allen relevanten Bereichen – vom Bediener bis zum Produktionsleiter

- Übergabe an Ihr Operations-Team

Langfristige Erfolgssicherung

Schritt 6

Überwachung und Optimierung

Leistung messen. Prozesse optimieren. Erfolg steigern.

- Live-Dashboard-Überwachung aller wichtigen Kennzahlen

- Warnsysteme bei auftretenden Problemen

- Kontinuierliche Leistungsverbesserung

- Digitales Wissensmanagement

- Performance-Reviews in regelmäßigen Abständen

- Optimierung der Prozessperformance (Verfügbarkeit, Taktzeit) sowie -qualität

Schritt 7

Ausbau und Erweiterung

Lösungen skalieren. Kapazität erweitern.

- Übertragung bewährter Lösungen auf weitere Linien

- Integration neuer Funktionen und Updates

- Erweiterung der Kapazität nach Bedarf

- Einbindung von Zukunftstechnologien

Schritt 8

Partnerschaft

Gemeinsam innovieren. Langfristig erfolgreich sein.

- Zusammenarbeit über das Projekt hinaus

- Entwicklung gemeinsamer neuer Lösungen

- Erfahrungsaustausch und Best Practices

- Support durch globales Netzwerk

Schritt 9

Zukunftssicherheit

Investition schützen. Wettbewerbsfähig bleiben.

- Schutz vor technischer Veralterung

- Notfallpläne für Business Continuity

- Integration neuer Technologien

- Nachhaltigkeit und Energieeffizienz

- Systematischer Einsatz von Analysewerkzeugen zur Prozess- und Anlagenoptimierung

Ihre Erfolgsgarantie

Der STIWA Vorteil

- Zeit- und Kostenpläne verlässlich erreichen durch bewährte Projektstruktur

- Persönliche Betreuung durch technisch erfahrenen Projektexperten

- Reduktion von Zeitaufwand, Fehlern und Kosten durch Standardisierung und bewährten Referenzlösungen

- Methodischer Prozess mit ISO-Zertifizierung

- Langfristige Partnerschaft für nachhaltigen Erfolg

- Kontinuierliche Innovation durch systematische Verbesserung

- Optimierung mit mehrmalig prämierter STIWA Shopfloor-Software

Messbare Ergebnisse

Wirtschaftlich

- Wettbewerbsfähige Fertigungskosten

- Vermeidung von Projektrisiken

- Höhere Produktivität und Qualität

- Nachhaltige Wettbewerbsvorteile

Operativ

- Branchenführende Performance

- Zuverlässige Prozesse

- Kontinuierliche Leistungsverbesserung

- Erfolgreiche Mitarbeiterentwicklung

Strategisch

- Technologieführerschaft

- Zukunftssichere Lösungen

- Verlässliche Partnerschaften

- Organisatorische Stärke

Starten Sie noch heute

Unser bewährter STIWA 9-Schritte-Prozess macht komplexe Automatisierungsvorhaben zu planbaren, erfolgreichen Projekten. Sie gewinnen nicht nur technische Exzellenz, sondern sichern sich echte Wettbewerbsvorteile – vor allem an Hochlohnstandorten.

Ihre nächsten Schritte

- Kostenloses Beratungsgespräch vereinbaren

- Automatisierungspotentiale identifizieren

- Individuelle Roadmap entwickeln

- Erfolgreich automatisieren