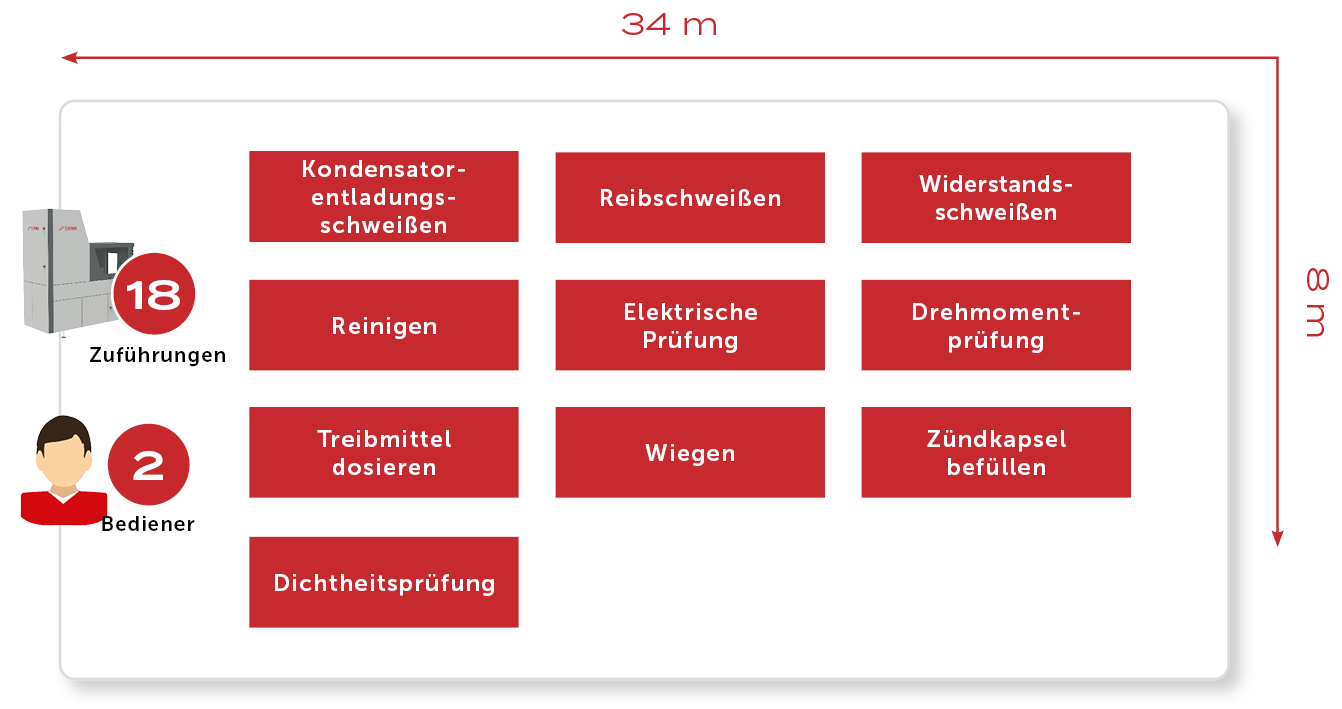

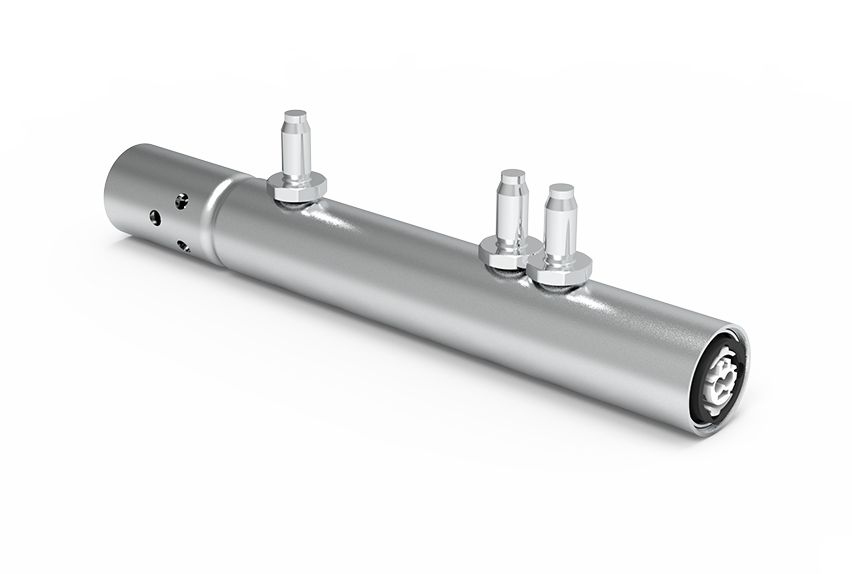

In dieser vollautomatischen Anlage von STIWA werden Zündbaugruppen für Seitenairbags montiert, geprüft und verpackt. Diese kommen in Gasgeneratoren in Autos zum Einsatz und sind eine Art „Mini-Rakete“, die im Notfall den Airbag auslöst.

Die Einzelteile werden als Schüttgut zugeführt, vereinzelt und in Schweiß- und Fügeprozessen bearbeitet. Die Treibladungen werden in Eimern in die Explosionsschutz-Vorrichtungen eingesetzt und in die Schutzumhausungen entleert, dosiert und in die Baugruppen gefüllt. Anschließend werden Funktionsprüfungen durchgeführt und die Baugruppen mit Etiketten beschriftet. Die fertigen Produktteile werden voll- oder teilautomatisch in Einweg- oder Mehrwegverpackungen für den Transport vorbereitet.

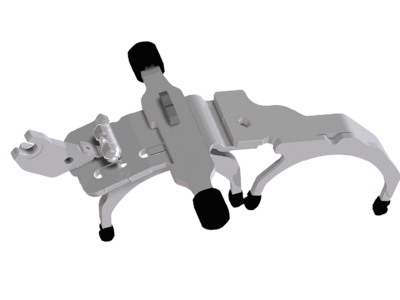

REIBSCHWEISSEN IN 3,5 SEKUNDEN

Beim Reibschweißen werden die Rohre des Gasgenerators auf einem Drehtisch gespannt. Die Schrauben werden in den Schweißkopf übergeben und mit hoher Drehzahl und Anpresskraft gegen das Rohr gedrückt. Durch die Reibungswärme

verschmelzen die Schrauben mit dem Rohr.

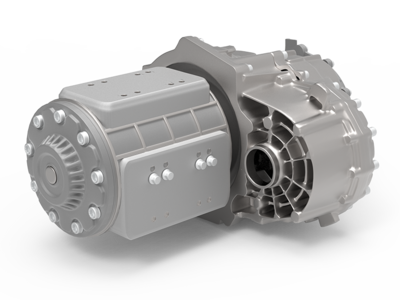

KONDENSATOR-FÜGETECHNIK

Eine wassergekühlte Elektrode positioniert eine Membrane präzise am fixierten Rohr. Per Widerstandsschweißen mit Kondensatorentladung wird die Membrane in das Rohr geschweißt. Eine Wechselaufnahme ermöglicht dabei kurze Taktzeiten.

PYROTECHNIK-MATERIAL GENAU DOSIERT

Die Befüllung der Pyrotechnik-Tabletten erfolgt stückgenau und vollautomatisch innerhalb einer Explosionsschutz-Vorrichtung. Dabei wird auf höchste Sauberkeit geachtet, um eine Verschleppung und Ablagerung des pyrotechnischen Staubs zu vermeiden.

DIE FAKTEN

| Leistung | 4.500.000 Teile/Jahr |

| Produktvarianten | 4 Typen |

| Fläche | ca. 270 m2 |

| Aufstellungsort | Europa |

| Automationsgrad | Vollautomatisiert |

Ähnliche Referenzen

Markus Forstinger

Sales New Mobility

STIWA Automation