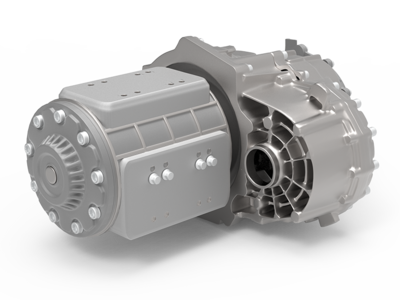

In diesen zwei STIWA Anlagen werden Produktteile für Zellkontaktiersysteme gefertigt, welche in E-Auto-Batterien eingebaut werden und das Stromnetz der Batterie bilden.

Auf einer Fläche von 800 m² werden – direkt aneinander angrenzend – in der ersten Anlage der untere Teil des Zellkontaktiersystems auf Rundzellen geschweißt und in der zweiten Anlage der obere Teil verschweißt. Die beiden unabhängig voneinander gefertigten Bauteile werden im Anschluss zusammengesetzt und in weiterer Folge in Fahrzeuge verbaut. Die Beschickung der zu verbauenden Komponenten erfolgt händisch mittels Hebehilfe und Förderbändern.

PRÄZISE POSITIONIERUNG VON KLEBESTREIFEN

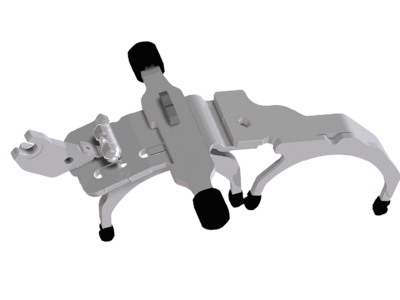

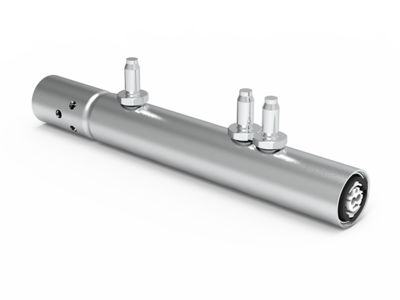

Mittels Roboter werden Klebestreifen auf eine definierte Länge zugeschnitten und auf eine Isolierplatte appliziert. Wichtig ist dabei die exakte Positionierung. Nach einer optischen Kontrolle werden die Zellverbinder auf die Platte geschweißt und fix montiert.

ZEHN BEARBEITUNGSPOSITIONEN IN 40 SEKUNDEN

Der Roboter arbeitet präzise und gleichzeitig schnell, um in 40 Sekunden bis zu zehn verschiedene Bearbeitungspositionen anzufahren. Gut durchdachte Prozessschritte ermöglichen eine kurze Gesamtanlagentaktzeit. Beim Zusammenschweißen der Teile werden innerhalb von 35 Sekunden je 32 Schweißnähte pro Teil erzeugt.

HÖCHSTE PRODUKTQUALITÄT DURCH REINIGUNG UND PRÜFUNG

Nach dem Montageprozess wird das Produkt gründlich gereinigt, um Sauberraumqualität zu erzielen. Tests wie EOL-Prüfen und Kameracheck werden zur Sicherstellung der Produktqualität eingesetzt.

DIE FAKTEN

| Leistung | 367.000 Teile/Jahr |

| Produktvarianten | je 1 Typ |

| Fläche | 800 m2 |

| Aufstellungsort | Europa |

| Besondere Anforderungen | Reinraum |

| Automationsgrad | Großteils vollautomatisiert |

Ähnliche Referenzen

Markus Forstinger

Sales New Mobility

STIWA Automation